Institut für Optik und Atomare Physik (IOAP)

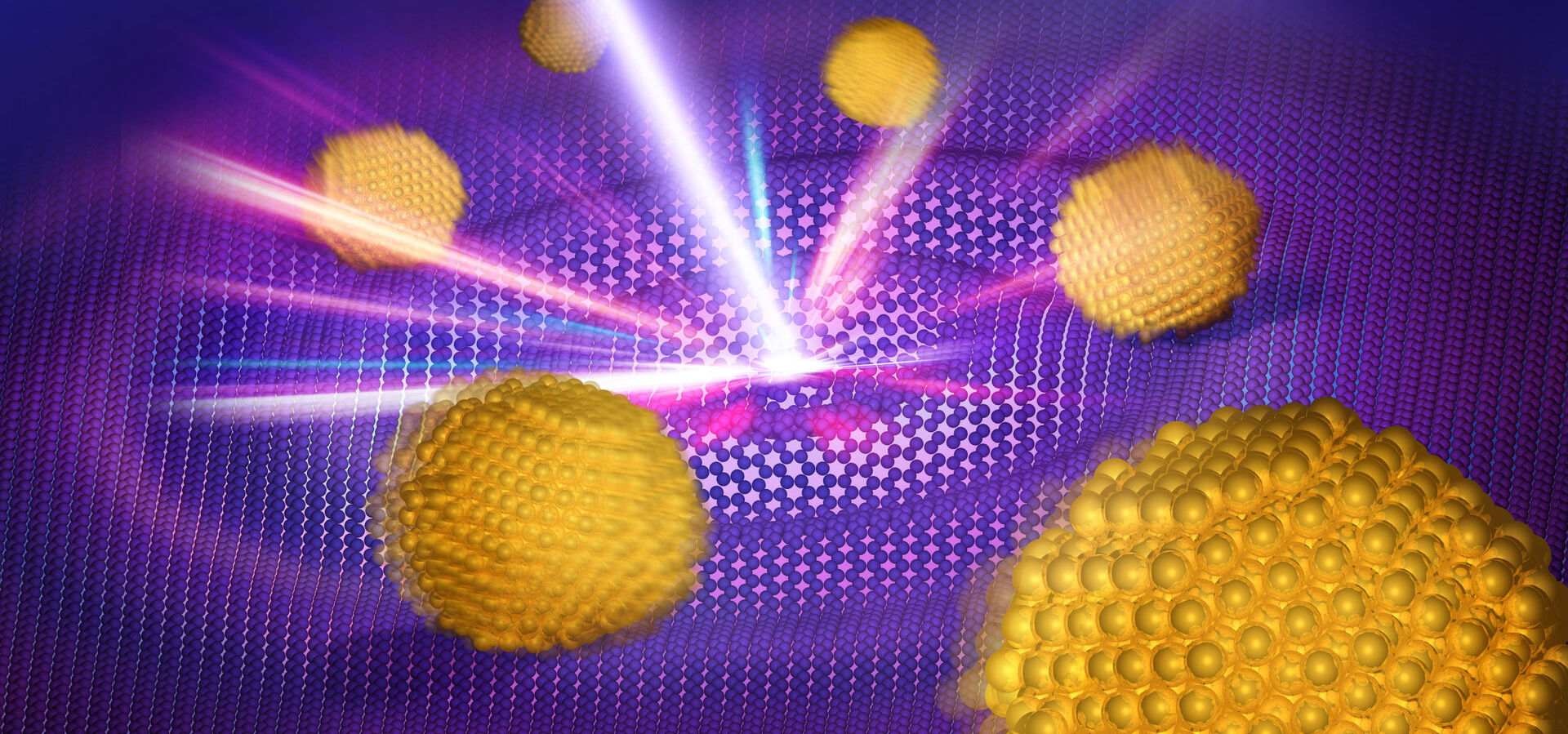

Das Institut für Optik und Atomare Physik (IOAP) vereinigt leistungsfähige physikalische Messmethoden und deren Anwendungen unter einem gemeinsamen Dach. Damit ergeben sich faszinierende vorwiegend methodenorientierte Arbeiten in (nichtlinearer) Lichtoptik, Laserphysik, Spektroskopie, Ultrakurzzeitphysik, Elektronenmikroskopie und -holographie, sowie Röntgenspektroskopie, Röntgenanalyse und Röntgenoptik.

Ernst-Ruska-Gebäude(ER)

Eugene-Paul-Wigner-Gebäude (EW)

© TU Berlin

© TU Berlin